O corte a laser de chapas metálicas é um processo controlado por computador que usa um feixe de laser para cortar chapas metálicas com extrema precisão. Este método oferece várias vantagens sobre os métodos de corte tradicionais, incluindo maior personalização, eficiência e custo-benefício.

O processo de corte a laser

Preparação do material

Antes que o corte a laser da chapa metálica possa começar, a chapa metálica deve ser preparada limpando e achatando a superfície. Quaisquer rebarbas, amassados ou arranhões podem afetar a precisão do corte e devem ser removidos.

Design Assistido por Computador

O próximo passo é criar um arquivo de design auxiliado por computador (CAD) da peça ou componente a ser cortado. Esse arquivo é carregado no equipamento de corte a laser, criando um caminho de corte com base no design.

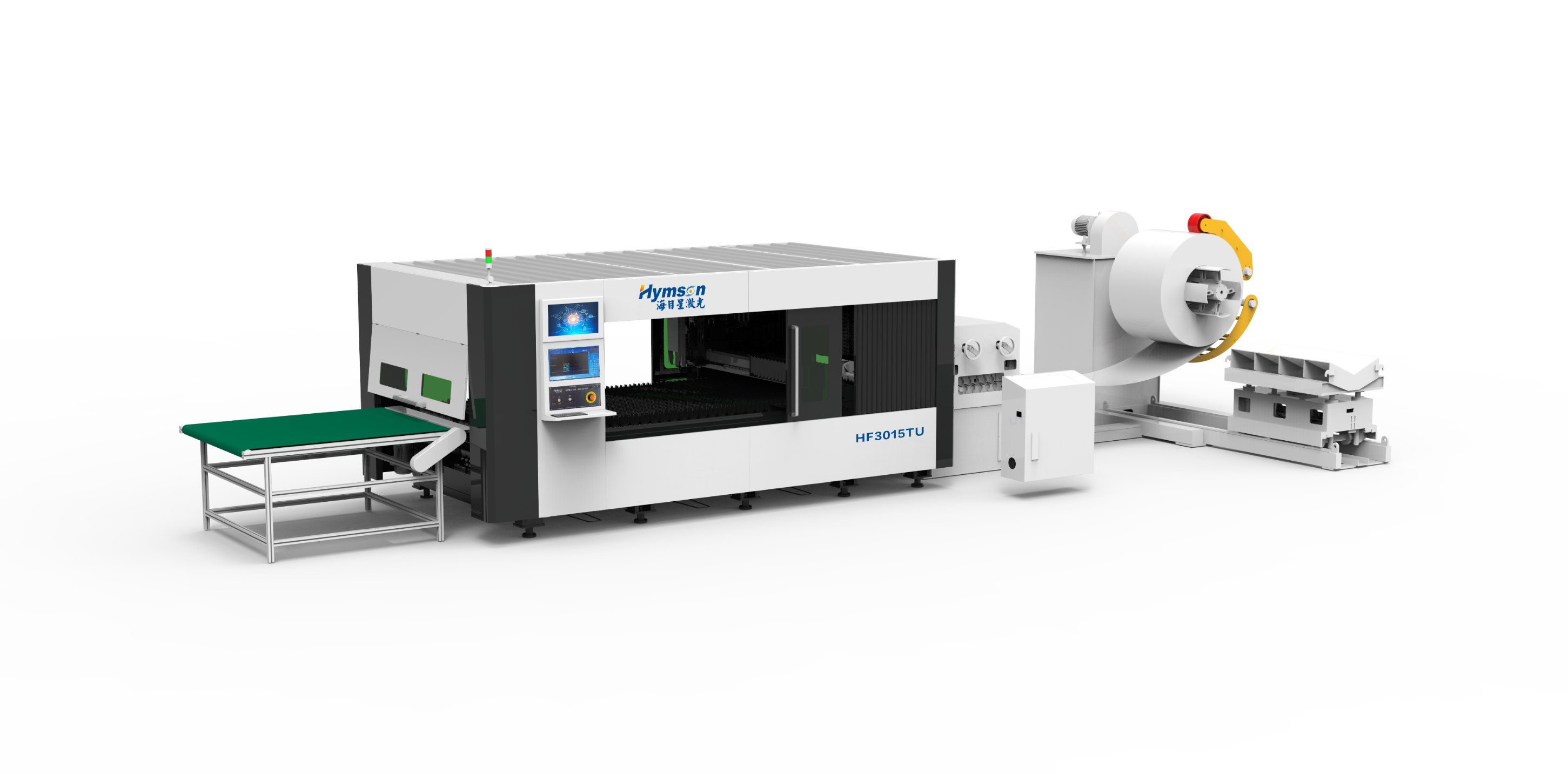

Equipamento de corte a laser

O equipamento de corte a laser de chapa metálica usa um feixe de laser focado para cortar a chapa metálica ao longo do caminho de corte. Diferentes tipos de equipamentos de corte a laser estão disponíveis, incluindo lasers de CO2 e fibra, cada um com suas próprias vantagens e limitações.

Acabamento pós-corte

Após a conclusão do processo de corte, as bordas cortadas podem precisar de rebarbação, polimento ou outros processos de acabamento para garantir uma superfície lisa e limpa.

Fatores que afetam a qualidade do corte a laser

Espessura do material: chapas metálicas mais espessas requerem um laser mais potente e uma velocidade de corte mais lenta para obter um corte limpo, sem distorção ou empenamento.

Velocidade de corte: A velocidade de corte afeta a qualidade do corte, com velocidades mais rápidas resultando em bordas mais ásperas e velocidades mais lentas resultando em um corte mais suave. No entanto, velocidades mais lentas também aumentam o tempo e o custo de produção.

Foco: O feixe de laser deve ser precisamente focado para atingir a profundidade de corte e a qualidade de borda desejadas. Foco inadequado pode resultar em um corte mais largo, bordas irregulares e velocidade de corte reduzida.

Tipo e pressão do gás: Diferentes tipos de gases, como nitrogênio, oxigênio ou ar comprimido, podem ser usados para auxiliar no processo de corte e soprar detritos. O tipo e a pressão do gás usado podem afetar a qualidade do corte.

Vantagens do corte a laser de chapas metálicas

Corte de precisão

O corte a laser oferece precisão incomparável, com a capacidade de cortar formas e designs complexos com distorção ou empenamento mínimo.

Personalização

O uso de arquivos CAD permite fácil personalização e rápida prototipagem, tornando o corte a laser de chapas metálicas uma escolha ideal para pequenas tiragens e projetos únicos.

Eficiência

O corte a laser é um processo rápido e eficiente, com desperdício mínimo e tempos de produção reduzidos em comparação aos métodos de corte tradicionais.

Custo-efetividade

Embora o investimento inicial em equipamento de corte a laser possa ser significativo, o custo por corte é geralmente menor do que o dos métodos tradicionais devido à redução dos custos de mão de obra e ao aumento da eficiência.

Aplicações industriais de corte a laser de chapas metálicas

Aeroespacial: O corte a laser de chapas metálicas é comumente usado na indústria aeroespacial para o corte de precisão de componentes e peças.

Automotivo: A indústria automotiva usa o corte a laser para a produção de peças complexas, como painéis de portas, e para opções de personalização, como logotipos e designs.

Eletrônicos: A precisão e a capacidade de personalização do corte a laser de chapas metálicas o tornam ideal para a produção de gabinetes e componentes eletrônicos.

Dispositivos médicos: O corte a laser é usado na produção de dispositivos médicos, como implantes e instrumentos cirúrgicos, onde precisão e limpeza são essenciais.

Arquitetura e construção: O corte a laser de chapas metálicas é usado na indústria da construção para produzir fachadas personalizadas, elementos decorativos e componentes estruturais.

Conclusão

O corte a laser de chapas metálicas oferece precisão, personalização, eficiência e custo-benefício inigualáveis, tornando-o uma escolha ideal para uma ampla gama de indústrias e aplicações. Ao seguir as melhores práticas e otimizar os parâmetros de corte, os fabricantes podem obter cortes de alta qualidade e maximizar os benefícios dessa tecnologia de corte avançada.

Compartilhe esta postagem: