No cenário em rápida evolução da manufatura moderna, a busca por precisão, velocidade e eficiência é incessante. A fabricação de chapas metálicas, pilar fundamental de indústrias que vão da aeroespacial à eletrônica de consumo, foi revolucionada por avanços tecnológicos. Entre eles, a tecnologia de corte a laser se destaca como uma força transformadora. Escolher a máquina de corte a laser para chapas metálicas certa não é mais apenas uma decisão de aquisição; é um investimento estratégico que pode definir a vantagem competitiva, a capacidade de produção e a qualidade do produto de uma empresa por muitos anos.

Este guia proporcionará uma imersão profunda no mundo do corte a laser de chapas metálicas, abordando desde princípios fundamentais e componentes-chave até tendências de mercado e armadilhas comuns de compra. Nosso objetivo é capacitá-lo com o conhecimento necessário para tomar uma decisão racional e informada, perfeitamente alinhada às suas necessidades operacionais e objetivos de negócios.

Inovação Tecnológica e uma Visão Geral das Máquinas de Corte a Laser de Chapas Metálicas

A jornada da tecnologia laser, de uma curiosidade de laboratório a um instrumento industrial de trabalho, é um testemunho de inovação implacável. Hoje, sua aplicação no corte de chapas metálicas representa o auge da tecnologia de fabricação, oferecendo capacidades antes inimagináveis.

A Importância da Tecnologia Laser para Chapas Metálicas Antes do advento das máquinas de corte a laser, o processamento de chapas metálicas dependia de métodos mecânicos como puncionamento, cisalhamento e corte a plasma. Embora eficazes, esses métodos apresentam limitações inerentes. O puncionamento mecânico exige matrizes personalizadas e caras para cada novo projeto, tornando a prototipagem e a produção em pequenos lotes custosas e lentas. O corte a plasma, embora potente, frequentemente apresenta dificuldades de precisão e pode criar uma grande zona afetada pelo calor (ZTA), exigindo processos de acabamento secundários.

O corte a laser supera esses desafios. É um processo térmico sem contato que utiliza um feixe de luz altamente focado e energético para derreter, vaporizar ou queimar o material com precisão excepcional. Esse processo sem ferramentas permite que alterações no projeto sejam implementadas instantaneamente por meio de software, oferecendo flexibilidade incomparável e reduzindo drasticamente os prazos de entrega.

As vantagens da alta precisão e da alta velocidade As duas características que definem o corte a laser moderno são sua precisão e velocidade.

- Precisão: Uma máquina de corte a laser de fibra moderna pode atingir uma precisão posicional de ±0,02 mm. Isso permite a criação de peças incrivelmente complexas, com detalhes finos e cantos afiados, tudo com desperdício mínimo de material. O estreito sulco (a largura do corte) garante que os componentes se encaixem perfeitamente, o que é essencial para a produção em linha de montagem e aplicações de alto desempenho.

- Velocidade: Para metais de espessura fina a média, o corte a laser é excepcionalmente rápido. Lasers de alta potência podem cortar aço inoxidável fino a velocidades superiores a 60 metros por minuto. Essa alta produtividade se traduz diretamente em maior produtividade e menores custos por peça, permitindo que as empresas aceitem pedidos maiores e cumpram prazos mais curtos.

Princípios Básicos e Aplicações Em sua essência, uma máquina de corte a laser opera com base em um princípio simples. Uma fonte de laser, conhecida como ressonador, gera um poderoso feixe de luz. Esse feixe é direcionado através de uma série de espelhos ou um cabo de fibra óptica para uma cabeça de corte. Dentro da cabeça, uma lente focaliza o feixe em um pequeno ponto na superfície da chapa metálica. A intensa concentração de energia nesse ponto focal funde o material. Simultaneamente, um jato de gás auxiliar (como nitrogênio, oxigênio ou ar comprimido) é direcionado através de um bico coaxial com o feixe de laser. Esse jato de gás sopra o material fundido para longe, criando um corte limpo.

Todo o processo é controlado por um sistema de Controle Numérico Computadorizado (CNC), que lê um arquivo de projeto digital (por exemplo, um arquivo DXF ou DWG) e move com precisão a cabeça de corte sobre a chapa metálica para executar o padrão desejado. Essa automação garante repetibilidade perfeita e permite a produção de geometrias complexas que seriam impossíveis com métodos manuais. Suas aplicações são vastas, abrangendo painéis de carroceria automotiva, componentes aeroespaciais, aço estrutural para construção, dispositivos médicos complexos e até mesmo metalurgia decorativa.

O processo de corte a laser de chapas metálicas e seus campos de aplicação

Entender as nuances do processo de corte a laser e sua distinção de tecnologias semelhantes é crucial para apreciar sua ampla utilidade em vários setores.

Como funciona o corte a laser de chapas metálicas O processo de corte pode ser dividido em três tipos principais, dependendo do material e do gás auxiliar usado:

- Corte por Fusão (Cisalhamento por Fusão): Este é o método mais comum para cortar aço inoxidável, alumínio e outras ligas não ferrosas. Um gás inerte, normalmente nitrogênio, é usado como gás auxiliar. O feixe de laser funde o metal e o jato de nitrogênio de alta pressão sopra o material fundido para fora da ranhura. Como o nitrogênio não reage com o metal fundido, ele produz uma aresta de corte lisa, isenta de óxidos e com brilho prateado, pronta para soldagem sem processamento adicional.

- Corte por Oxidação (Corte por Chama): Este método é usado principalmente para aço carbono (aço carbono). Oxigênio é usado como gás auxiliar. O feixe de laser aquece o material até sua temperatura de ignição, e o jato de oxigênio inicia uma reação exotérmica (queima), que fornece energia adicional ao processo de corte. Isso permite o corte de materiais mais espessos em velocidades mais altas em comparação com o corte por fusão. No entanto, deixa uma fina camada de óxido na borda de corte, que pode precisar ser removida antes da pintura ou soldagem.

- Corte por Sublimação: Utilizado para certos materiais não metálicos, como madeira ou acrílico, este processo envolve o feixe de laser vaporizando o material diretamente do estado sólido para o gasoso, deixando uma borda bem definida. Isso é menos comum em trabalhos com chapas metálicas.

Diferenciando corte a laser de gravação Embora muitas vezes sejam realizados pela mesma máquina, o corte e a gravação são processos fundamentalmente diferentes, com finalidades diferentes.

- Corte a Laser: O objetivo é penetrar completamente o material para separar uma peça da outra. Isso requer alta potência e uma velocidade cuidadosamente controlada para garantir um corte em toda a profundidade.

- Gravação/Marcação a Laser: O objetivo é alterar a superfície do material sem cortá-lo. Isso é alcançado usando menor potência ou velocidades muito maiores. A gravação remove uma pequena quantidade de material para criar uma marca com profundidade, enquanto a marcação frequentemente usa calor para causar uma descoloração da superfície (recozimento) ou uma leve alteração química, resultando em uma marca permanente de alto contraste sem remoção de material.

Aplicações da tecnologia de corte a laser em todos os setores A versatilidade do corte a laser o tornou indispensável em vários setores:

- Automotivo: Para prototipagem e produção em massa de peças de chassis, painéis de carroceria, componentes de chassis e sistemas de escapamento. A precisão garante encaixe e acabamento perfeitos.

- Aeroespacial: Para cortar ligas leves e de alta resistência, como compostos de titânio e alumínio, para componentes de fuselagem, suportes e peças de motor, onde precisão e integridade estrutural são fundamentais.

- Eletrônicos: Para fabricação de gabinetes complexos, chassis e placas de montagem para servidores, dispositivos de consumo e painéis de controle.

- Dispositivos médicos: para criar instrumentos cirúrgicos de alta precisão, implantes (como stents) e componentes para equipamentos de diagnóstico em aço inoxidável e titânio de grau médico.

- Máquinas pesadas e construção: Para cortar chapas grossas de aço para componentes estruturais, equipamentos agrícolas e máquinas de construção.

- Móveis e Design: Para criar móveis de metal personalizados, painéis decorativos e elementos arquitetônicos com padrões complexos e artísticos.

Especificações técnicas e componentes principais

O desempenho de uma máquina de corte a laser é definido por suas especificações técnicas e pela qualidade de seus componentes principais. Compreender esses elementos é fundamental para avaliar e comparar diferentes modelos.

Especificações do feixe de laser

- Potência (kW): Esta é talvez a especificação mais crítica. Ela determina diretamente a espessura máxima do material que você pode cortar e a velocidade com que pode cortá-lo. A potência varia de 1 kW para chapas finas a mais de 30 kW para corte de chapas grossas.

- Comprimento de onda (µm): O comprimento de onda da luz laser determina a eficiência de absorção de sua energia por diferentes materiais. Os lasers de fibra normalmente operam em um comprimento de onda de ~1,06 µm, que é altamente absorvido por metais, tornando-os extremamente eficientes. Os lasers de CO2 operam em ~10,6 µm, que é melhor absorvido por materiais orgânicos e não metais.

- Qualidade do Feixe (M²): Mede a precisão do foco do feixe de laser. Um valor de M² menor indica maior qualidade do feixe, permitindo um ponto focal menor, maior densidade de potência e um corte mais fino e preciso. Os lasers de fibra geralmente apresentam qualidade de feixe superior aos lasers de CO2.

O Ressonador Laser (Fonte Laser) O ressonador é o coração da máquina, responsável por gerar o feixe de laser. Os dois tipos dominantes na indústria de chapas metálicas são:

- Ressonador de Laser de Fibra: Este laser de estado sólido utiliza diodos semicondutores para injetar luz em uma fibra óptica dopada com um elemento de terras raras, como o itérbio. A luz é amplificada dentro da fibra, gerando o feixe de laser.

- Princípio de funcionamento: A luz é gerada e amplificada inteiramente dentro de um cabo de fibra óptica flexível, eliminando a necessidade de espelhos complexos ou cavidades de gás.

- Vantagens: Eficiência energética extremamente alta (~30-40%), sem peças móveis na fonte, manutenção mínima, longa vida útil (>100.000 horas) e excelente qualidade do feixe.

- Ressonador de laser de CO2: Este laser de gás usa uma descarga elétrica para excitar uma mistura de gases (principalmente dióxido de carbono, nitrogênio e hélio) dentro de um tubo ou cavidade selada, causando um laser.

- Princípio de funcionamento: Alta voltagem passa pela mistura de gases, e um sistema de espelhos reflete a luz para frente e para trás para amplificá-la antes que ela seja emitida.

- Vantagens: Excelente qualidade de corte em uma ampla gama de materiais, incluindo não metais. Ainda preferível para cortes de acrílico em seções espessas.

A Cabeça de Corte A cabeça de corte é a "ponta de trabalho" da máquina. Ela recebe o feixe de laser da fonte e o envia para a peça de trabalho. Seus principais componentes incluem:

- Lentes/Espelhos de Foco: Essas ópticas focalizam o feixe de laser em um ponto preciso, concentrando sua energia.

- Bico: direciona o gás auxiliar para a peça de trabalho, removendo o material fundido. O diâmetro e o design do bico são essenciais para a qualidade do corte.

- Sensor de altura capacitivo: este sensor mede constantemente a distância entre o bico e a folha de metal, ajustando automaticamente a posição do eixo Z da cabeça para manter uma distância focal perfeita, mesmo se a folha estiver levemente deformada.

- Recursos modernos: Cabeças de corte avançadas agora incluem recursos de foco automático, detecção de colisão e até funções de chanfro integradas que permitem cortes angulares (por exemplo, para preparação de solda) em uma única passagem.

Principais fatores que influenciam a qualidade do corte Conseguir um corte perfeito é um equilíbrio de vários fatores:

- Velocidade de corte: muito rápida, o feixe não penetrará completamente, deixando escória. Muito lenta, o calor excessivo pode alargar o sulco e criar uma ZTA maior.

- Potência do laser: deve ser apropriada para o tipo e espessura do material.

- Gás de Assistência: O tipo (N2, O2, Ar) e a pressão devem ser otimizados. Pressão incorreta pode causar rebarbas ou bordas ásperas.

- Posição focal: a posição do ponto focal em relação à superfície do material (acima, na superfície ou abaixo dela) afeta significativamente a qualidade da borda e a largura do corte.

Diferenciando tipos de máquinas de corte e gravação a laser

Embora a tecnologia subjacente seja semelhante, as máquinas a laser costumam ser especializadas em corte, gravação ou ambos. A principal distinção está no tipo de fonte de laser utilizada.

Definindo Marcação, Gravação e Corte

- Marcação: Um processo superficial que altera a cor do material por meio de recozimento ou alteração química. Não cria profundidade.

- Gravação: Processo que remove material da superfície para criar uma depressão visível e tátil. A profundidade pode ser controlada por meio de força e velocidade.

- Corte: Um processo de profundidade total que separa o material em duas ou mais peças.

Principais tipos de máquinas de corte a laser

Máquinas de corte a laser de fibra

Princípio: Utiliza uma fonte de laser de fibra de estado sólido. O feixe é enviado por meio de um cabo de fibra óptica flexível.

Materiais aplicáveis: Principalmente metais. Excepcionalmente eficaz em aço, aço inoxidável, alumínio, latão, cobre e outras ligas. Muito ruim para a maioria dos materiais orgânicos, como madeira ou acrílico transparente.

Prós:

Velocidade de corte muito alta em metais finos a médios.

Eficiência elétrica extremamente alta, resultando em custos operacionais mais baixos.

Não é necessária manutenção para a fonte do laser (sem espelhos para alinhar, sem gás para reabastecer).

Pode processar facilmente materiais refletivos como latão e cobre.

Contras:

Maior investimento inicial em comparação aos lasers de CO2 de potência semelhante.

Não é adequado para cortar materiais não-metais.

Máquinas de corte a laser de CO2

Princípio: Utiliza uma fonte de laser à base de gás. O feixe é emitido por um sistema de espelhos (um sistema de "óptica voadora").

Materiais aplicáveis: Altamente versátil. Corta uma ampla gama de materiais não metálicos (madeira, acrílico, couro, tecido, papel, borracha) e também pode cortar metais (embora com menos eficiência do que os lasers de fibra).

Prós:

Excelente versatilidade para empresas que trabalham com materiais diversos.

Produz uma borda superior polida à chama em acrílicos.

Menor custo inicial para a máquina em si.

Contras:

Eficiência elétrica muito menor, resultando em contas de energia mais altas.

Requer manutenção regular (alinhamento de espelhos, recargas de gás, limpeza óptica).

Velocidades de corte mais lentas em metais em comparação com um laser de fibra de potência equivalente.

O caminho do feixe com espelhos é sensível ao desalinhamento.

Máquinas de corte a laser de cristal (por exemplo, Nd:YAG, Nd:YVO)

Estes também são lasers de estado sólido, mas utilizam um cristal como meio de laser. Eles foram amplamente substituídos por lasers de fibra na indústria de corte de chapas metálicas devido à eficiência e confiabilidade superiores da tecnologia de fibra. Eles ainda são usados em aplicações especializadas, como marcação, soldagem e corte de alta precisão, tanto de metais quanto de alguns plásticos/cerâmicas.

Tendências de preços de mercado e recomendações de produtos

O preço de uma máquina de corte a laser pode variar drasticamente dependendo do seu tipo, potência, tamanho, marca e recursos.

Faixas de preço para diferentes tipos de máquinas de corte a laser de chapas metálicas

- Nível básico/pequenas empresas (1 kW - 3 kW): Normalmente, são máquinas de laser de fibra adequadas para cortar chapas finas de metal (até ~6 mm de aço) para oficinas, fabricantes de sinalização e fabricação leve.

- Industrial de médio porte (3 kW - 6 kW): Este é o ponto ideal para muitas oficinas de fabricação, oferecendo um bom equilíbrio entre velocidade e capacidade de espessura (até ~20 mm de aço).

- Industrial de Alta Potência (8 kW - 20 kW+): Essas máquinas são projetadas para produção pesada e em alto volume, capazes de cortar chapas grossas rapidamente. Geralmente, elas vêm com recursos de automação.

- Sistemas automatizados (com torres de carga/descarga): Esses sistemas permitem uma operação 24 horas por dia, 7 dias por semana, sem interrupções.

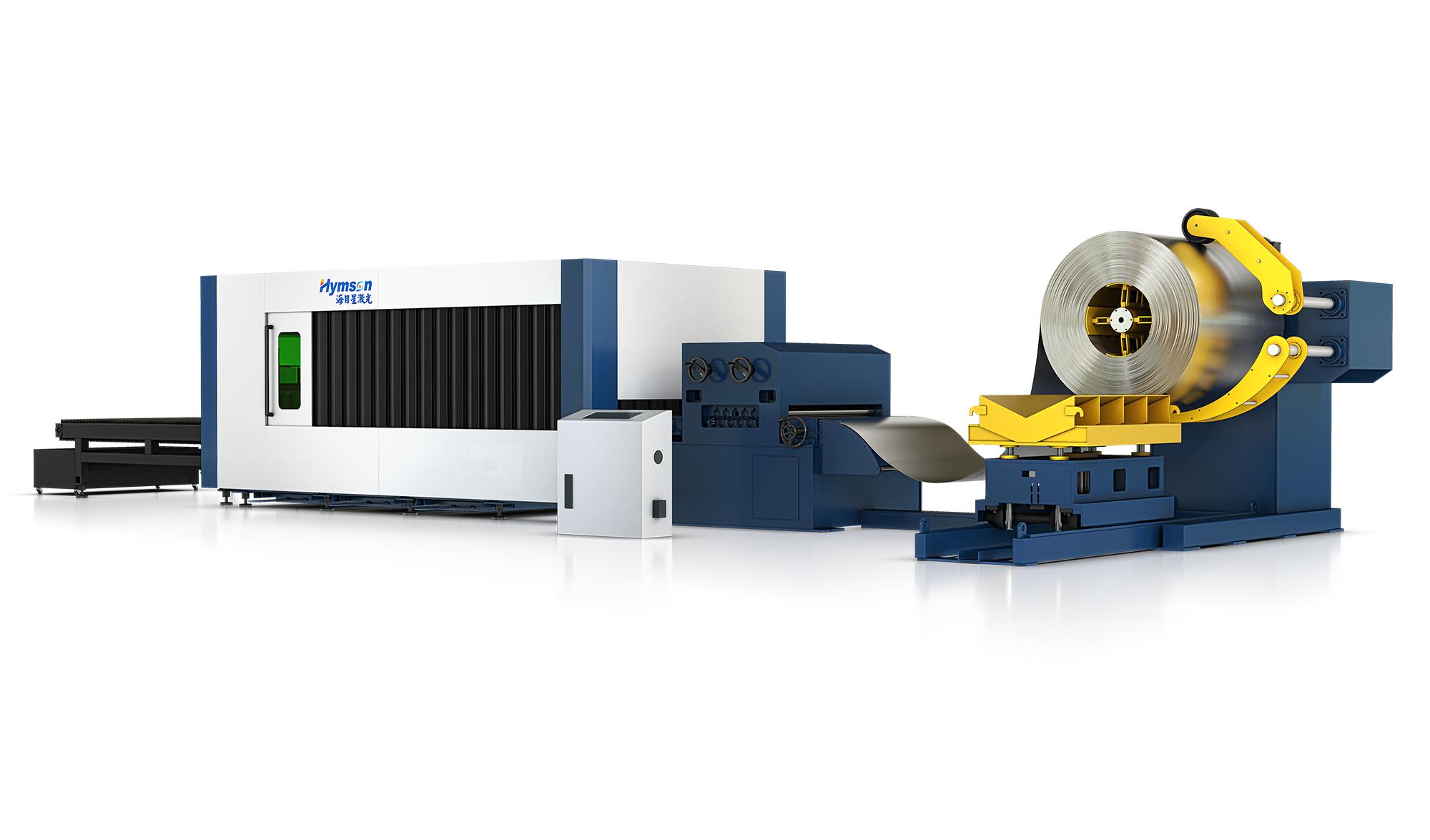

Recomendação de nível industrial: Máquina de corte a laser de fibra Hymson série HF-TU

Para empresas que buscam uma solução de última geração, versátil e altamente produtiva, uma máquina como a Série Hymson HF-TU serve como uma excelente referência para o que a tecnologia moderna oferece. É um excelente exemplo de máquina de corte a laser integrada de chapas e tubos, projetada para ambientes industriais exigentes.

Principais recursos e cenários de aplicação:

- Corte Integrado de Chapas e Tubos: Esta é uma grande vantagem, combinando duas máquinas em uma. Permite que uma empresa corte chapas metálicas padrão e também processe tubos redondos, quadrados, retangulares e outros perfis. Essa versatilidade abre novos mercados, como fabricação de móveis, equipamentos de ginástica e estruturas.

- Opções de alta potência (até 6.000 W+): com opções de potência que variam de 3 kW a mais de 6 kW, a série HF-TU pode ser configurada para qualquer tarefa, desde o corte rápido de chapas finas até o corte poderoso de chapas de aço grossas (por exemplo, 50 mm+).

- Cabeça de Corte Chanfrada Avançada: A máquina pode ser equipada com uma cabeça de corte 3D de cinco eixos, capaz de realizar cortes chanfrados de ±45°. Isso representa uma mudança radical na preparação de soldas, pois elimina a necessidade de um processo secundário de retificação ou fresagem, economizando tempo e mão de obra significativos.

- Sistema de Controle de Barramento Inteligente: Sistemas modernos como o sistema de controle de barramento EtherCAT da Hymson. Isso proporciona uma comunicação mais rápida entre o CNC e os componentes da máquina, resultando em maior aceleração, maior precisão e monitoramento e diagnóstico em tempo real mais sofisticados.

- Opções de Automação Completa: A série HF-TU pode ser integrada a sistemas de carga e descarga totalmente automáticos. Isso cria uma célula de produção que pode operar continuamente com intervenção mínima do operador, maximizando a produtividade e reduzindo os custos de mão de obra.

Armadilhas comuns no processo de seleção

Escolher uma máquina de corte a laser é um investimento significativo, e vários erros comuns podem levar o comprador ao arrependimento.

- Armadilha 1: Focar apenas no preço inicial: A máquina mais barata raramente oferece o melhor custo-benefício. Considere o Custo Total de Propriedade (TCO), que inclui consumo de energia, consumíveis (bicos, lentes), custos de manutenção e potencial tempo de inatividade. Uma máquina mais eficiente e confiável, com um custo inicial mais alto, pode ser mais barata a longo prazo.

- Armadilha 2: Especificação de potência incorreta: Comprar uma máquina que seja muito potente ou insuficiente é um erro caro. Um laser de 20 kW para cortar chapas de 1 mm é ineficiente e desperdiçador. Um laser de 1,5 kW não será capaz de lidar com uma necessidade repentina de cortar chapas de 15 mm. Analise sua carga de trabalho atual e futura (a regra 80/20 se aplica – especificação para 80% do seu trabalho) para encontrar o nível de potência ideal.

- Armadilha 3: Desconsiderar a integração de software e fluxo de trabalho: A máquina é apenas uma parte da equação. Quão intuitivo é o software CAD/CAM? Com que facilidade ele se integra aos seus sistemas de design e ERP existentes? Um software de baixa qualidade pode criar um gargalo na produção que prejudica a velocidade da própria máquina.

- Armadilha 4: Negligenciar o serviço e o suporte pós-venda: Isso é crucial. Quando a máquina está inoperante, você está perdendo dinheiro. Certifique-se de que o fornecedor tenha uma forte presença local, técnicos qualificados, peças de reposição prontamente disponíveis e ofereça treinamento completo para seus operadores.

- Armadilha 5: Ignorar as necessidades futuras do negócio: Não compre apenas para hoje. Onde você vê seu negócio daqui a cinco anos? Você trabalhará com novos materiais? Precisará cortar seções mais grossas? Seu volume aumentará a ponto de a automação se tornar necessária? Escolher uma máquina com algum grau de escalabilidade ou modularidade pode ser uma estratégia inteligente a longo prazo.

Conclusão e Conselhos de Seleção

O processo de escolha da máquina de corte a laser para chapas metálicas ideal envolve uma jornada de adaptação de tecnologia avançada à sua aplicação específica. O poder da escolha correta reside em um profundo conhecimento das suas próprias necessidades.

Como escolher com base em suas necessidades Para tomar a melhor decisão, pergunte-se as seguintes perguntas importantes:

Quais são meus materiais primários e suas espessuras máximas?

Resposta: Se você corta exclusivamente metais, um laser de fibra é a escolha certa. Se você precisa cortar uma mistura de metais e não metais, um laser de CO2 pode ser mais versátil. A espessura máxima necessária é o principal fator para determinar a potência do laser necessária.

Que nível de precisão e qualidade de fio eu exijo?

Resposta: Para a maioria das aplicações, os lasers de fibra modernos oferecem excelente precisão. Se você precisa de bordas com acabamento espelhado em acrílicos, um laser de CO2 é superior. Para bordas prontas para solda em metal, procure máquinas com controles de processo avançados e recursos de corte por fusão de nitrogênio.

Qual é o volume de produção esperado e a complexidade das peças?

Resposta: Peças de alto volume e relativamente simples podem se beneficiar mais de uma máquina de alta velocidade e menor potência. Peças de baixo volume e altamente complexas exigem uma máquina com excelente precisão e software. Se a sua meta é a produção 24 horas por dia, 7 dias por semana, a automação não é um luxo — é uma necessidade.

Qual é meu orçamento realista, considerando o custo inicial e o TCO?

Resposta: Estabeleça um orçamento que leve em conta os custos da máquina, instalação, treinamento, software e operação a longo prazo. Compare orçamentos com base no valor e na capacidade, não apenas no preço de tabela.

Quais são as capacidades e a reputação do fornecedor?

Resposta: Pesquise a rede de serviços, a garantia, os programas de treinamento e os depoimentos de clientes do fornecedor. Uma parceria sólida com o seu fornecedor é tão importante quanto a própria máquina.

A Relação Entre Escolha e Resultado Em última análise, a escolha que você fizer terá um impacto direto e duradouro no seu negócio. Uma máquina bem escolhida se torna um centro de lucro, permitindo que você produza peças de maior qualidade com mais rapidez e menor custo. Ela abre portas para novos clientes e mercados, impulsiona a inovação no design do seu produto e fornece uma base sólida para o crescimento. Por outro lado, uma escolha ruim pode se tornar uma fonte constante de frustração, com tempo de inatividade excessivo, altos custos operacionais e incapacidade de atender às demandas dos clientes.

Recomendamos que você aborde essa decisão com diligência e visão. Entre em contato com diversos fornecedores, solicite demonstrações ao vivo com suas próprias peças e materiais e converse com usuários existentes. Ao tomar uma decisão racional e bem informada, você não está apenas comprando um equipamento; está investindo na eficiência, qualidade e lucratividade futuras de toda a sua operação.

Compartilhe esta postagem: