Na Hymson , nossa expertise é construída com base em um profundo conhecimento de tecnologias avançadas de fabricação. O corte a laser de tubos é um pilar da fabricação moderna, oferecendo precisão e eficiência incomparáveis. Este guia oferece uma visão geral completa do processo, desde o projeto CAD inicial até o componente final perfeitamente executado. Exploraremos as nuances técnicas da configuração da máquina, otimização de parâmetros e controle de qualidade que definem um resultado superior.

Este não é apenas um passo a passo teórico; é uma síntese da nossa experiência prática em alavancar tecnologia laser de última geração para transformar projetos complexos em peças tangíveis e de alta qualidade, com desperdício mínimo de material e máxima repetibilidade.

O que é corte a laser de tubo ?

O corte a laser de tubos é um processo de separação térmica que utiliza um feixe de laser altamente focado e de alta energia para cortar, perfurar e moldar tubos e perfis metálicos. O processo funciona derretendo ou vaporizando o material em uma área localizada. Simultaneamente, um jato coaxial de gás auxiliar de alta pressão, como nitrogênio ou oxigênio, ejeta o material fundido (corte) da zona de corte, resultando em uma borda limpa e sem rebarbas.

A principal vantagem dessa tecnologia reside na capacidade de produzir geometrias complexas e intrincadas em uma única operação, muitas vezes eliminando a necessidade de processos subsequentes como perfuração, serragem ou fresamento. Essa consolidação das etapas de fabricação reduz significativamente os prazos de entrega e os custos de produção, ao mesmo tempo em que melhora a integridade estrutural. Sua precisão a torna indispensável em setores com rigorosos padrões de qualidade, como automotivo, aeroespacial, dispositivos médicos e construção arquitetônica.

O processo de corte a laser de tubo passo a passo

Executar um corte a laser impecável exige um fluxo de trabalho sistemático e meticulosamente controlado. Nosso processo é refinado para garantir resultados ideais em todas as etapas.

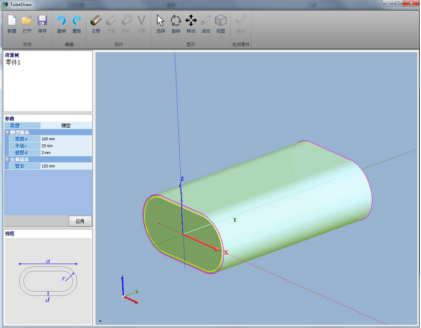

Design e Programação (Integração CAD/CAM): O processo começa no ambiente digital. Um modelo 2D ou 3D é criado usando um software de Design Assistido por Computador (CAD). Essa planta digital é então importada para um software de Manufatura Assistida por Computador (CAM), que traduz o projeto em instruções legíveis por máquina (código G). Nessa etapa, nossos engenheiros otimizam o caminho de corte, a sequência e o encaixe para maximizar a utilização do material e minimizar o tempo do ciclo.

Preparação e Carregamento do Material: O tubo de matéria-prima é inspecionado quanto a defeitos e limpeza. Em seguida, é carregado com segurança no sistema de fixação automatizado da máquina, que agarra, gira e alimenta o tubo com alta precisão durante todo o processo de corte.

Configuração de Parâmetros: Esta é uma etapa crítica onde a expertise é fundamental. O operador define parâmetros-chave no controlador CNC com base no tipo de material, espessura da parede e qualidade de borda desejada. Estes incluem:

- Potência do Laser (W): Determina a energia fornecida ao material.

- Velocidade de corte (m/min): equilibra a qualidade do corte com a produtividade.

- Tipo e pressão do gás de assistência (bar): Crucial para a qualidade da borda e reação do material.

- Posição focal: ajusta com precisão o ponto de convergência do feixe de laser em relação à superfície do material.

- Execução e Monitoramento em Tempo Real: A máquina inicia o corte perfurando o material — uma rajada controlada de energia para criar um furo inicial. O cabeçote do laser segue então o caminho programado do código G, enquanto o tubo é girado e avançado com precisão pelo sistema de movimento. Sistemas modernos, como os usados na Hymson, frequentemente incluem monitoramento em tempo real para garantir a consistência.

- Remoção e Acabamento das Peças: Após o corte, a peça acabada é separada do tubo bruto. Graças à precisão do processo e ao uso correto do gás auxiliar, as peças normalmente não requerem rebarbação ou acabamento secundários e estão prontas para a próxima etapa de montagem ou tratamento.

O papel crítico dos gases de assistência

A escolha do gás de assistência é fundamental para a qualidade do corte final.

- Nitrogênio (N₂): Como gás inerte, o nitrogênio é utilizado para "corte limpo" ou "corte por fusão". Ele previne a oxidação na aresta de corte, essencial para materiais como aço inoxidável e alumínio, que exigem um acabamento brilhante, pronto para solda e resistente à corrosão. Na Hymson, investimos na geração de nitrogênio no local, o que garante um fornecimento consistente e de alta pureza, garantindo que os prazos e a qualidade do projeto nunca sejam comprometidos por dependências externas.

- Oxigênio (O₂): Usado principalmente em aço carbono (carbono macio), o oxigênio cria uma reação exotérmica que auxilia no processo de corte, permitindo velocidades significativamente maiores. No entanto, ele deixa uma fina camada de óxido na aresta.

O processo CAD para corte a laser de tubos

A base de cada peça cortada a laser com precisão é um arquivo CAD bem projetado. Nossos engenheiros de projeto utilizam softwares avançados para criar modelos 3D detalhados, que permitem uma visualização e simulação completas do componente final. Essa fase de prototipagem digital é crucial para identificar potenciais desafios de fabricação, otimizar a geometria da peça em termos de resistência e peso, e garantir encaixe e funcionalidade perfeitos nas montagens.

O arquivo CAD é mais do que um desenho; ele contém todos os dados geométricos necessários para que o software CAM gere um caminho de corte eficiente. Detalhes como posicionamento dos furos, dimensões das ranhuras e cortes finais complexos são definidos com tolerâncias frequentemente medidas em micrômetros. Um projeto finalizado é exportado em um formato compatível (por exemplo, STEP, DXF, DWG) e transferido para o sistema de controle da máquina a laser, preenchendo a lacuna entre a intenção do projeto e a realidade física.

O que é uma máquina de corte a laser?

Uma máquina de corte a laser é uma ferramenta CNC (Controle Numérico Computadorizado) sofisticada que direciona um feixe de laser de alta potência através de um sistema óptico para cortar materiais. Ela integra uma fonte de laser, um sistema de controle de movimento, um sistema de manuseio de materiais e um controlador CNC. Sua versatilidade permite processar uma ampla gama de materiais e formas com um nível de precisão e velocidade que os métodos tradicionais de corte mecânico não conseguem igualar.

Como funciona uma máquina de corte a laser?

A máquina opera com base em um princípio simples, executado com extrema precisão. A fonte de laser, normalmente um ressonador de fibra ou CO₂, gera um feixe de luz potente e coerente. Esse feixe é transmitido através de uma série de espelhos ou de um cabo de fibra óptica até o cabeçote do laser. Dentro do cabeçote, uma lente de foco concentra a energia do feixe em um pequeno ponto na superfície do material. A intensa energia térmica derrete ou vaporiza o material instantaneamente. O sistema de movimento CNC da máquina move o cabeçote do laser e/ou a peça de trabalho ao longo de um caminho programado para criar a forma desejada, enquanto o jato de gás auxiliar limpa os resíduos fundidos.

Componentes principais de uma máquina de corte a laser

- Fonte de laser (ressonador): O coração da máquina; gera o feixe de laser (por exemplo, laser de fibra, laser de CO₂).

- Sistema de entrega do feixe: A óptica (espelhos, lentes ou cabo de fibra óptica) que guia o feixe até a cabeça de corte.

- Cabeça de corte: abriga a lente de foco final e o bico para o gás auxiliar.

- Controlador CNC: O computador que interpreta o programa e controla os movimentos da máquina e os parâmetros do laser.

- Sistema de movimento: Motores e acionamentos de alta precisão que movimentam o cabeçote de corte e/ou a peça de trabalho.

- Sistema de manuseio de materiais: Inclui o mecanismo de carregamento e mandris que seguram e manipulam o tubo.

- Sistema de assistência de gás: regula e fornece o gás selecionado para o cabeçote de corte.

- Sistema de resfriamento (Chiller): mantém a temperatura operacional ideal para a fonte do laser e a óptica.

Conclusão

Dominar o processo de corte a laser de tubos é essencial para qualquer fabricante comprometido com precisão, eficiência e qualidade. É uma síntese de design digital avançado, tecnologia de máquinas robusta e profundo conhecimento do processo. Da etapa crítica do CAD à seleção do gás auxiliar correto, cada etapa é essencial para alcançar um produto final que atenda às especificações mais exigentes. A Hymson continua investindo e aprimorando essa tecnologia, fornecendo aos nossos parceiros uma solução confiável, confiável e especializada para seus desafios de fabricação mais complexos.

Perguntas frequentes

1. Que tipos de materiais e perfis podem ser cortados com um laser de tubo?

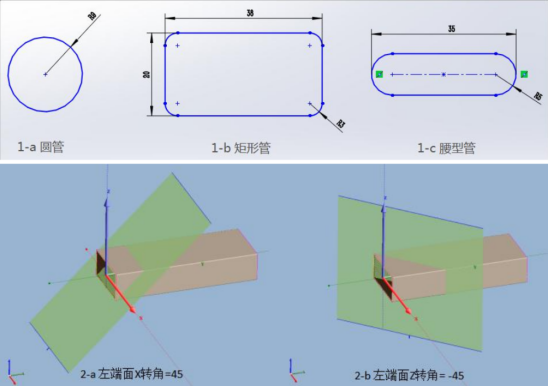

Um laser de tubo pode cortar uma ampla gama de metais, incluindo aço inoxidável, aço carbono (carbono macio), alumínio, latão e cobre. Ele pode processar diversos perfis, como tubos redondos, quadrados, retangulares e ovais, bem como perfis abertos, como cantoneiras de ferro e canais em C.

2. Como o corte a laser de tubo se compara aos métodos tradicionais, como serragem e perfuração?

O corte a laser de tubos oferece vantagens significativas. É um processo de máquina única que permite realizar múltiplas operações (corte, perfuração, ranhura, chanfradura) em uma única configuração, reduzindo drasticamente o tempo de produção. Oferece precisão superior, bordas mais limpas que dispensam rebarbação e permite geometrias muito mais complexas do que os métodos tradicionais.

3. Qual é a espessura de parede típica que um laser de tubo pode suportar?

A espessura máxima da parede depende da potência do laser e do tipo de material. Por exemplo, um laser de fibra Hymson de alta potência normalmente corta aço inoxidável de até 10 a 12 mm e aço carbono de até 20 a 25 mm, embora estas sejam apenas diretrizes gerais. A espessura ideal, tanto para velocidade quanto para qualidade, geralmente está na faixa inferior a média dessa capacidade.

4. Por que o nitrogênio gasoso é frequentemente preferido para cortar aço inoxidável?

O nitrogênio é um gás inerte, o que significa que não reage com o aço inoxidável fundido durante o corte. Isso evita a oxidação, resultando em uma borda prateada, limpa e brilhante, sem descoloração. Este acabamento isento de óxidos é essencial para aplicações que exigem soldas de alta qualidade ou uma aparência estética impecável.

5. Quão crítico é o arquivo CAD inicial para a qualidade do produto final?

O arquivo CAD é absolutamente crítico; é o modelo de todo o processo. Quaisquer imprecisões ou falhas de projeto no modelo CAD serão diretamente traduzidas na peça final. Um arquivo bem preparado, otimizado para corte a laser, garante precisão dimensional, uso eficiente do material e ajuda a prevenir erros de corte, tornando-se a base de um resultado de alta qualidade.

Compartilhe esta postagem: