No mercado altamente competitivo de fabricação de metais, desafios centrais como precisão de corte inconsistente, trocas lentas para peças complexas e baixa eficiência devido ao excesso de intervenção manual estão prejudicando o crescimento dos negócios. Simplesmente estender a jornada de trabalho ou adicionar mão de obra não é mais uma solução viável. Atualizar equipamentos para aumentar significativamente a produtividade tornou-se um imperativo. Este artigo fornece uma análise aprofundada, usando as máquinas de corte a laser de fibra da Hymson como exemplo, para explorar como atualizações sistemáticas em hardware, software e processos podem levar a um salto quântico em precisão e eficiência.

Uma estrutura para medir o valor de uma atualização de equipamento

Avaliar o valor de uma atualização de equipamento exige mais do que apenas olhar para o preço de compra. Uma estrutura multidimensional deve ser estabelecida:

Quatro métricas principais:

- Precisão: determina diretamente a qualidade do produto e as taxas de aceitação.

- Eficiência: afeta os ciclos de entrega de pedidos e a produção por unidade de tempo.

- Rendimento: Resultado direto de alta precisão e estabilidade, reduzindo o desperdício.

- Utilização de material: o encaixe inteligente e o corte preciso minimizam o desperdício de chapas metálicas.

- Retorno sobre o investimento (ROI): calculado por (aumento do valor da produção + economia em custos de material/mão de obra) / investimento em equipamento para prever o período de retorno do investimento.

- Custos ocultos: tempo de inatividade frequente para reparos, alto consumo de energia de equipamentos antigos e retrabalho causado por precisão insuficiente são custos ocultos que devem ser considerados.

Hardware chave que influencia a precisão e eficiência do corte a laser

O hardware é a base do desempenho. Uma máquina de corte a laser excepcional obtém sua alta precisão e eficiência da integração perfeita de componentes essenciais.

- Base da máquina de alta rigidez: os modelos da Hymson apresentam uma base da máquina soldada com encaixe de encaixe e espiga, que passa por recozimento de alta temperatura para eliminar o estresse da soldagem. Este design garante a resistência, a alta precisão e a durabilidade da máquina a longo prazo, proporcionando uma plataforma estável para precisão em nível de micrômetro.

- Pórtico leve e de alta resistência: O design patenteado do pórtico em alumínio trefilado oferece baixa massa, alta resistência à tração e desempenho dinâmico superior. Isso permite que os eixos X/Y atinjam uma aceleração máxima de até 1,5 g e uma velocidade máxima de 169 m/min (dados de modelos selecionados de médio porte), reduzindo significativamente o tempo de deslocamento sem corte.

- Tecnologia de Compensação Térmica Ativa: Esta é uma tecnologia essencial para manter a estabilidade a longo prazo. Ela compensa eficazmente o impacto da deformação térmica no paralelismo das guias de referência durante operações prolongadas, garantindo precisão de corte consistente e alcançando uma precisão de posicionamento do eixo X/Y de ±0,03 mm/m e uma repetibilidade de ±0,02 mm/m.

- Servomotores de marca: Encoders de alta resolução combinados com servomotores e drives de marca são essenciais para garantir resposta rápida e posicionamento preciso.

Atualizações sinérgicas em software e processos

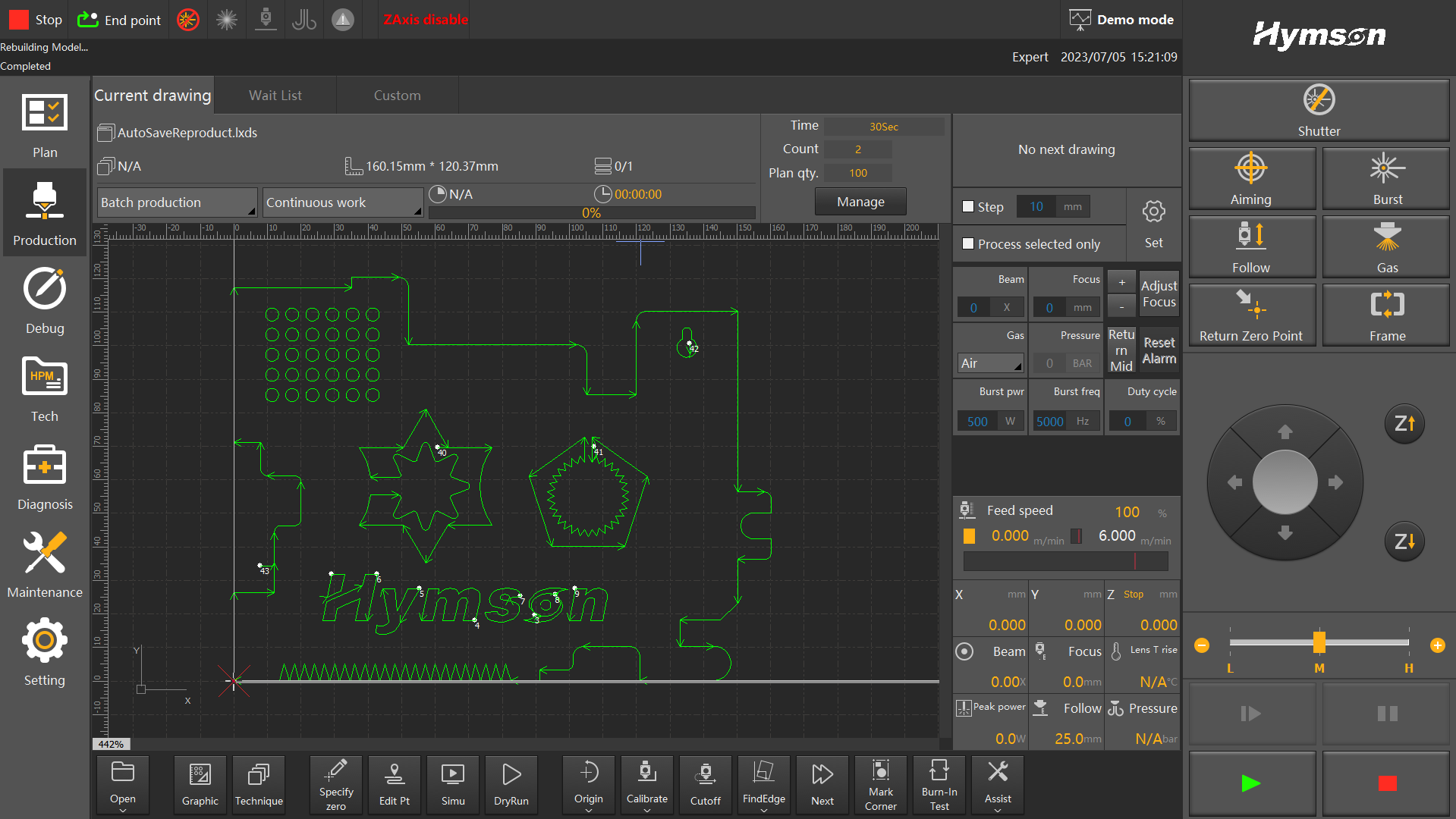

Se o hardware é o corpo, o software é o cérebro. Um sistema CNC avançado é a chave para liberar todo o potencial do hardware.

- Sistema de Controle Avançado: O sistema de controle FSCUT presente nessas máquinas avançadas, baseado na arquitetura Windows 10 e na plataforma de controle de barramento EtherCAT, tem um tempo de resposta de ≤100us. É mais do que apenas uma interface; é um "supercérebro" que integra gerenciamento de produção, manuseio de processos, assistência inteligente e diagnóstico modular.

- Interfaces para automação: o sistema pode se conectar perfeitamente com sistemas automatizados de carga/descarga, armazéns inteligentes e outras linhas de produção automatizadas, abrindo caminho para que os fabricantes façam a transição de máquinas inteligentes autônomas para "fábricas automatizadas".

Garantindo Qualidade e Estabilidade

- Sistema de Ventilação por Zonas: Este sistema utiliza extração de fumaça segmentada e inteligente com controle de fluxo de ar. As válvulas em uma zona específica abrem somente quando o cabeçote de corte está operando naquela área, resultando em uma remoção de poeira mais eficiente com um caminho mais curto e fluxo de ar concentrado. Isso protege tanto o ambiente de trabalho quanto os componentes ópticos, como lentes.

- Manutenção Preventiva: Equipamentos avançados frequentemente incluem funções de autodiagnóstico, como diagnóstico modular e manutenção no sistema FSCUT. Isso ajuda os usuários a identificar problemas rapidamente e, quando combinado com verificações de rotina do caminho óptico e manutenção do sistema de resfriamento, minimiza o tempo de inatividade não planejado.

História de sucesso: o salto da manufatura tradicional para a manufatura inteligente

Fundo:

Uma empresa de fabricação de chapas metálicas de precisão estava enfrentando dificuldades com equipamentos antigos, com precisão degradada para ±0,1 mm e velocidades lentas, o que dificultava atender às demandas de precisão e entrega de clientes de alto nível.

- Atualização: Eles introduziram uma das máquinas de corte a laser de alta potência de nova geração da Hymson.

- Comparação de dados:

- Precisão: A precisão do posicionamento melhorou de ±0,1 mm para ±0,03 mm/m, com repetibilidade atingindo ±0,02 mm/m. O rendimento dos produtos na primeira passagem aumentou 30%.

- Eficiência: A velocidade máxima de posicionamento aumentou de 60 m/min para 169 m/min, e a aceleração máxima subiu para 1,5 g, resultando em um aumento geral na eficiência de processamento de mais de 30%.

- Automação: Ao conectar uma unidade simples de carga/descarga por meio de um sistema de controle avançado, eles alcançaram produção contínua, reduzindo os tempos de espera para manuseio de materiais em 55%.

Armadilhas comuns e mitigação de riscos

- A falácia do "somente potência": alta potência não é sinônimo de alta eficiência e precisão. O desempenho dinâmico da máquina e a velocidade de resposta do sistema de controle são igualmente críticos.

- Negligenciar o software: ignorar a facilidade de uso, a compatibilidade e a inteligência do sistema de controle pode impedir que todo o potencial do equipamento seja alcançado.

- Falta de planejamento holístico: não considerar o layout da oficina (por exemplo, uma máquina de grande formato pode ocupar uma área de 20 m x 7 m) e o caminho de atualização da automação pode levar a modificações secundárias dispendiosas.

Lista de verificação de avaliação de fornecedores

- Força técnica: Eles possuem tecnologias essenciais, como compensação térmica ativa e estruturas de pórtico patenteadas?

- Integralidade da linha de produtos: Eles podem oferecer uma gama completa de soluções, de mesas de 3 m a 8 m e de potência de 3 kW a 80 kW?

- Serviço e suporte: eles têm uma rede de serviço local responsiva e recursos de diagnóstico remoto?

- P&D e Iteração: O fornecedor está investindo continuamente em P&D, garantindo que seu equipamento tenha um caminho de atualização no futuro?

Conclusão: A atualização de equipamentos de corte a laser é um projeto sistemático que exige uma avaliação abrangente de tudo, desde a rigidez e a dinâmica do hardware até a inteligência e a abertura do software, além da otimização contínua dos processos. Escolher equipamentos, como as máquinas avançadas oferecidas pela Hymson , que integram alta precisão, alta eficiência e automação desde a fase de projeto, é uma decisão inteligente para que as empresas de manufatura se destaquem e alcancem um crescimento sustentável em um mercado competitivo.

Compartilhe esta postagem: